Zylinderkopf ausbauen und einbauen

Eine Zylinderkopfbearbeitung wird vorzugsweise

immer kombiniert mit Zylinder Überholung und neue

Kolbenringe.

Das Ausbauen des Zylinderkopfes wegen der Pleuelstangen-

Ventilsteuerung ist nicht einfach.

Ausbauwerkzeug

Der Zylinderkopf kann ohne Spezialwerkzeug demontiert werden. Nur einen Messingdorn 10 mm (Messing) ist notwendig, um die Exzenterwelle zu entfernen.

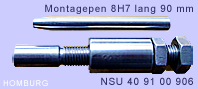

Spezialwerkzeuge NSU

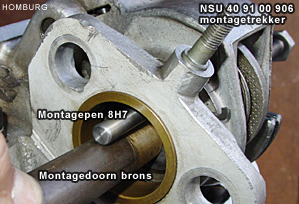

- Einziehwerkzeig mit Hülze NSU 40 91 00 906 - für obere Exzenterwelle

- Stift 8H7 - für obere Exzenterwelle

- Montagedorn d= 20 mm und 25 cm lang, Bronze - für obere Exzenterwelle

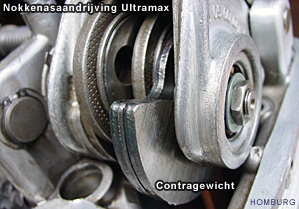

Foto: Der Antrieb der Nockenwelle mit eine Exzenterwelle. Nach links mit 2 pleuelstangen und rechts das Ausgleichgewicht. Die Kurbelwelle muss im oberen Totpunkt (OT) stehen beim Zündung zweite Zylinder (links).

Exzenterantrieb Nockenwelle ausbauen

Der Motor kann gerade im Auto bleiben.

- Massekabel vom Motor zur Karosserie lösen

- Entfernen Sie die Auspuff und Kühlluftleitbleche

- Entfernen Sie das Zündkabel und Zündkerzen

- Entfernen Sie den Luftfilter und Vergaser

- Entfernen Sie die Aluminium Zylinderkopfdeckel

- Entfernen Sie das Abdeckblech des Dynastart

Beurteilen Sie die Situation unter den Zylinderkopfdeckel und nehmen eine Foto.

Der Kipphebel Marken mit einem Schreiber, alle Teilen sollen in der gleichen Stellung wieder eingebaut werden.

Entfernen Sie die Sicherungsmutter M10x1 der Kipphebel und drehen Sie die Stellschrauben für frei, so daß Kipphebel vollkommen druckfrei werden.

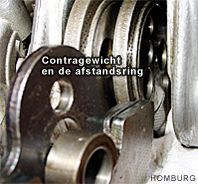

Wichtig. Drehen Sie die Kurbelwelle auf OT, dabei die Zündung auf der zweite Zylinder (links) einstellen. Das Ausgleichgewicht ist sofort nach unten gerichtet. Einem Tuch herum der pleuelstangen drücken, zu verhindern dass Teile in das Kurbelgehäuse fallen können.

Oberen Exzenterantrieb ausbauen

Schritt 1

Ventilbestätigung ausbauen. Entfernen Sie die Seegerringe, Lagerasche, Kipphebel, Ringe und Feder.

Entfernen Sie die große Sichrungsring des linken Seite und Lagerbüchse herausnehmen. Nockenwelle herausnehmen, achten Sie auf das Verbindungsglied. Dichtbüchse mit Druckfeder herausnehmen. Mutter M10x1 SL 14 für Exzenterwelle abschrauben.

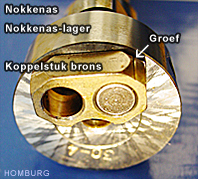

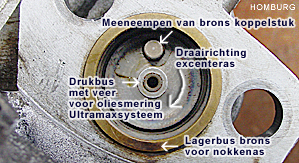

Foto: Die Exzenterwelle mit Mitnehmerstift. Motor auf OT eingestellt, Zylinder 2 (links) auf “zünden”. In der Mitte des Exzenterwelle die Dichtbüsche mit Feder. Die Dichtbüsche bietet die Schmierung für der Nockenwelle und Excenterscheibe. Prüfen Sie das die Nocken von der Nockenwelle ganz flach sind. Vor der Montage das Spiel zwischen Verbindungglied und Stift überprüfen. Beachten Sie die Position des Stiftes und der Nokkenwelle Verbindungsglied.

Schritt 2

Die Mutter auf der Excenterwelle drehen und Exzenterwelle durchtreiben, ruhig mit einer Messingdorn 10 mm, bis Ausgleichgewicht und Abstandsring frei werden. Ausgleichgewicht und Abstandsring herausnehmen, während die Dorn zurück gezogen wird. Das Ausgleichgewicht darf nicht verdreht werden, damit der Abstandsring nicht nach unten fallen kann. Exzenterwelle ganz heraustreiben.

Die Mutter auf der Excenterwelle drehen und Exzenterwelle durchtreiben, ruhig mit einer Messingdorn 10 mm, bis Ausgleichgewicht und Abstandsring frei werden. Ausgleichgewicht und Abstandsring herausnehmen, während die Dorn zurück gezogen wird. Das Ausgleichgewicht darf nicht verdreht werden, damit der Abstandsring nicht nach unten fallen kann. Exzenterwelle ganz heraustreiben.

Siehe Foto mit Exzenterwelle und Stift in der linken Spalte.

Schritt 3

Die 2 Muttern aus dem Lager abschrauben und der Abstandspleuel vom Bund der Lagerbüchse abdrücken mit Schraubenzieher. Die Lagerschwinge nach oben wegkippen.

Schritt 4

Halten Sie zwei pleuelstange in Position und drehen Sie die beiden Exzenterscheiben in der richtigen Position.

Drehen Sie die Kurbelwelle etwa 80 Grad im Uhrzeigersinn, bis die beiden excenterstangen gleicher Höhe Stehen, ihrem Oberen Totpunkt und Exzenterscheibe herausdrücken. Die Exzenterscheibe in der gleichen Lage wieder einbauen.

Wichtig. Lassen Sie die Kurbelwelle in dieser Position für die Montage der Exzenterwelle. Wenn die Kurbelwelle gedreht wird nach dem Zufallsprinzip, ist es sehr schwierig, die richtige Position zu finden. Excenterstangen sind in die höchste Position.

Schritt 5

Nach 6 Mutter an Abdichtung für Zylinderkopfsmuttern außen einige Gänge lockern und Abdichtungen herausnehmen mit Schraubenzieher, die 6 Zylinderkopfmuttern lösen und die zwei Schrauben M7 lockern. Dann wird der Zylinderkopf vorsichtig, gerade nach oben, entfernt.

Zylinderkopfbearbeitung Schwerpunkte

Reinigen Sie die Außenseite des Zylinders

Dekarbonatisierung und Reinigen Sie die Brennkammer

Überprüfen Sie die Gewinde der Zündkerzen

Ersetzen Sie die vier Bronze Ventilführungen

Schneiden Sie die Ventilsitze gegen den neuen Ventilführungen

Saubern und schließen Sie die Sitzungen der Flanschmutter

Prüfen Sie die Ebenheit der Montagefläche des Zylinders

Der Montagefläche Schleifen oder Fräsen (bis -0,3 mm dünner)

Verwenden Sie neue Ein-und Auslassventile

Prüfen Sie die Nockenwelle und das Bronze Verbindungsglied

Prüfen Sie die Kipphebel auf Verschleiß (Fressen)

Überprüfen Sie die Stellschrauben für Abnutzung

Überprüfen Sie die linke Lagerbuchse der Nockenwelle

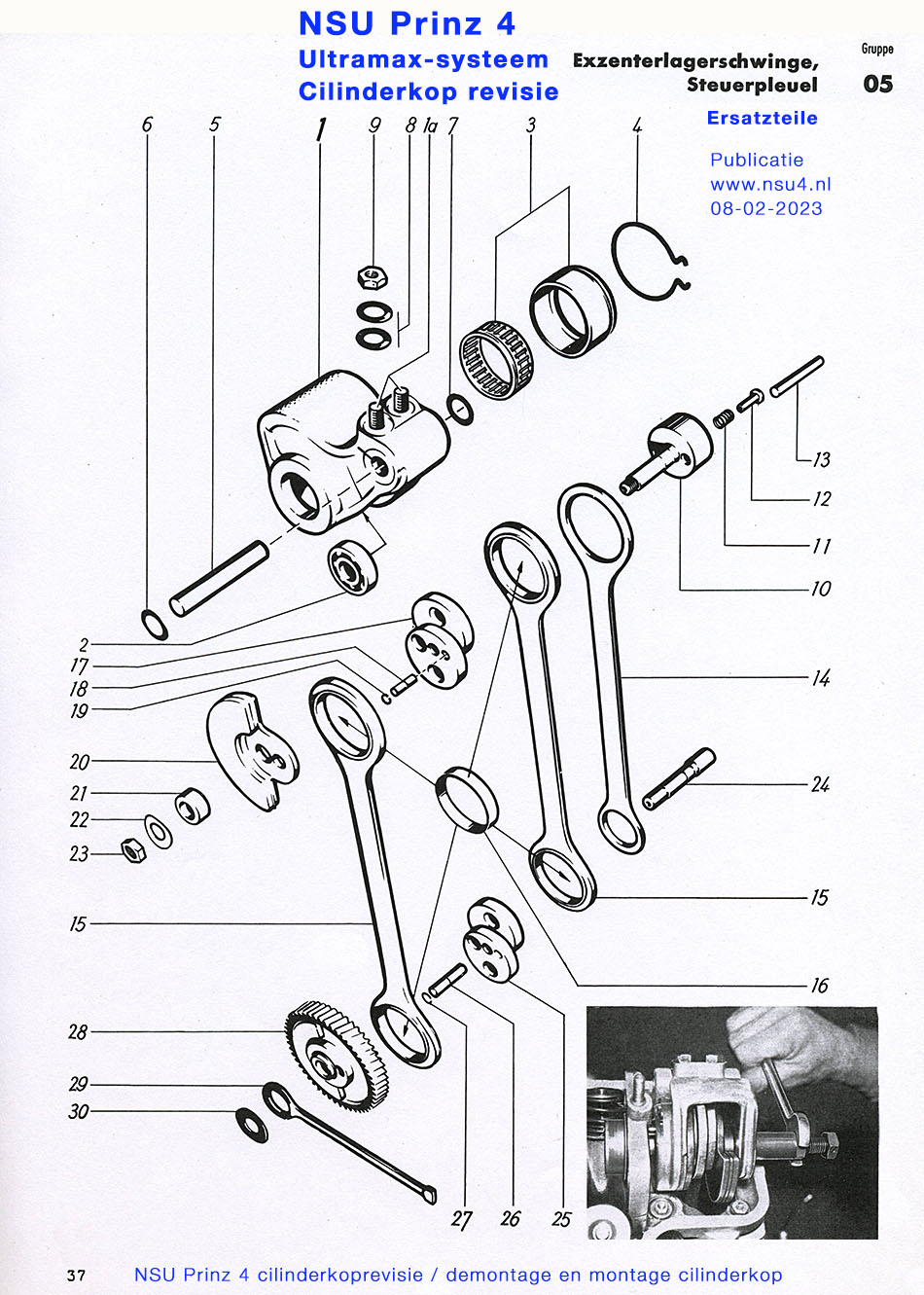

Prüfen Sie die Profiltiefe excenteras d= 38 mm des Nadellager

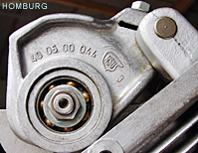

Überprüfen Sie das Kugellager 12 x 32 x 10 und das Nadellager 38 x 43 x 17

Prüfen Sie den Betrieb aller Ölkanäle

Prüfen Sie die Innengewinde der Auspuffanlage Bolzen M8x1 im Zylinderkopf

Wiederherstellung mit einem Ensatz-Gewindebuchse

Kauf ein komplettes Satz für dem Zylinderkopf

Zylinder und Kolben

Überarbeiten Sie die Zylinder (Honen) und überprüfen Sie die Kolben. Messen Sie die Spiel der Kolbenringe und ersetzen Sie sie im Grunde immer.

Zylinder Aufbau

Montieren Sie alle beweglichen Teile mit Motoröl. Alle Teile gründlich reinigen, Überprüfen Sie die beiden Zentrierungbüsche Zylinderkopf/Zylinder und den O-Ring (Schmierkanal für Nockenwelle und Exzenterwelle). Legen Sie die neue Fußdichtung auf dem Zylinder und Zylinderkopf einbauen.

Die 6 Zylinderkopfmuttern gleichmäßig anziehen. Beachten Sie die richtige Reihenfolge und mit dem richtigen Drehmoment (35 Nm). Dann drehen Sie gleichzeitig die beiden M7 Schrauben fest an. Schrauben Sie die 6 Abdichtungen für Zylinderkopfsmuttern mit neuen O-Ringe fest. Zylinderkopfmuttern und Schrauben nach 500 km und 2.500 km Nachziehen.

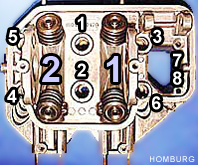

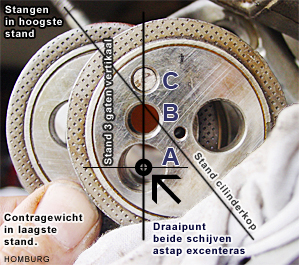

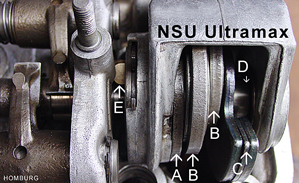

Überprüfen Sie die Position des Pleuelstangen zusammen mit 2 Exzenterscheiben, siehe Foto. Das Nadellager im Lagersitz sollten sauber bleiben.

Die Position des pleuelstangen und Exzenterscheiben

Auf dem Bild ist die Einbaulage vom Pleuelstangen uns Exzenterscheibe zu sehen. Die pleuelstangen müssen in der hohen Position der Kurbelwelle im OT Position stehen.

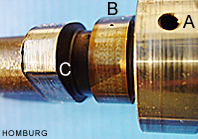

Exzenterwelle kommt in das Loch A.

Der Mitnehmerstift ist in Loch B

Der Stift der beiden Exzenterscheiben ist in Loch C

Die zwei Exzenterscheiben sind in dieser Position fixiert zueinander und drehen um die Achse der Exzenterwelle (A).

Exzenterantrieb einbauen

Schritt 1

Legen Sie ein Tuch in das Loch auf der ganzen Excenterstangen.

Stellen Sie die pleuel auf OT und die kombinierten Exzenterscheiben montieren.

Drehen Sie die Kurbelwelle entgegen dem Uhrzeigersinn ca. 80 Grad (Kurbelwelle auf OT) und überprüfen Sie den Status der beiden Exzenterscheiben vor Einbaulage dargestellt (Bild oben).

Das Loch des Mitnehmerstift (B) der Exzenterwelle muss nach oben zeigen.

Schritt 2

Exzenterlagerschwinge nach unten kippen und die Abstandspleuel in der Bund vom Stahl-Außenring des Nadellager drücken. Halten Sie das Nadellager sauber! (38 x 43 x 17 INA F-4080 02/E7)

Schritt 3

Zum Einbau der Exzenterwelle muß der Mitnehmerstift aus der Exzenterwelle ausgetrieben und durch den Stift mit kegeliger Punkt des Einziehwerkzeug 906 ersetzt werden. Mitnehmerstift muss später in der gleichen Position montiert werden. Vor der Montage das Spiel zwischen dem Stift und das Bronze Verbindungsglied prüfen.

Schritt 4

Setzen Sie den Pleuelstangen und Exzenterscheiben in Position, so dass die Achse der Exzenterwelle und den Stift montiert werden kann. Exzenterwelle nicht zu weit zu treiben, weil das Ausgleichgewicht und die Abstandsring jetzt gelegt werden sollte.

Schritt 5

Legen Sie die Abstandsring in die Vertiefung des Ausgleichgewicht. Legen Sie ein Tuch um der Pleuelstangen, um das Loch zu decken! Das Ausgleichgewicht in Stellung bringen, den Stift durch das Loch der Ausgleichgewicht drucken und denn zurück ziehen bis den Stift in das Loch des Ausgleichgewicht ist. Trieben Sie die Exzenterwelle vorsichtig von innen nach außen mit einem Dorn aus Bronze. Die Position der Abstandsring, während eintrieben, ständig anzupassen.

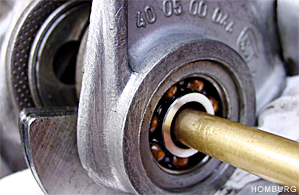

Tipp. Hitze den Innenring des Kugellagers mit einer elektrischen Heißluftpistole für eine reibungslose Installation. Schmieren Sie die Teile während der Montage.

Schritt 6

Die Exzenterwelle sorgfältig durch das Kugellager zu treiben, so weit wie möglich. Wenn das Gewinde etwa 5 mm vorbei der Kugellagerbohrung ist, kann das Einziehwerkzeugs auf dem Gewinde des Exzenterwelle gedreht werden. Mit der Mutter (slw19) der Achse nach außen ziehen. Wenn dies schwierig ist, leichtes mithelfen mit der Dorn auf der anderen Seite. Drehen Sie das Einziehwerkzeug auch zunehmend auf das Gewinde der Exzenterwelle. Die Exzenterwelle mit leichten Kraft in ihre endgültige Position gegen die Exzenterscheiben ziehen.

Achtung. Das Einziehwerkzeug kann durch das Loch dem Kugellagers auf das Gewinde des Exzenterwelle gedreht werden. In der Praxis gibt es wenig Raum zwischen dem Loch des Kugellagers und Werkzeug. Wenn das Werkzeug in dieser Weise verwendet werden soll, ist das nicht ohne Risiko. Durch die Spannung auf den Gewinde, wird den Außendurchmesser des Werkzeug größer. Das Werkzeug wird dann leider sehr fest in das Kugellager gefangen. Dann gibt es ein ernstes Problem - vermeiden Sie es unbedingt!

Bild links: mit Hilfe eines Dorns wird die Welle nach innen getrieben, gleichzeitig mit dem Ziehen des Einziehwerkzeug 906. Oberhalb der Dorn ist der Montagestift 8H7, die später durch den Mitnehmerstift ersetzt wird.

Bild rechts: die Exzenterwelle wird mit dem Einziehwerkzeug 906 montiert, zusammen mit ein paar Schläge mit dem Montagedorn von Bronze.

Schritt 7

Ziehen Sie den Stift des Einziehwerkzeug aus der Exzenterwelle. Installieren Sie sofort den Mitnehmerstift in der Exzenterwelle mit dem Bronzen Dorn und Hammer.

Schritt 8

Legen Sie die gewellte Federscheibe und die Mutter (slw14) mit großer Kraft fest. Geben Sie den letzten Schliff mit dem Montagedorn zur Nachsorge. Setzen Sie die beiden M7 Schrauben des Exzenterlagerschwinge fest (slw11).

Schritt 9

Die Dichtbüsche mit Druckfeder in das Loch der Exzenterwelle drücken. Beachten Sie die Federwirkung der Dichtbüsche in das Loch. Schmieren Sie die Druckfläche des Dichtbüsche leicht mit Molykote Paste.

Wenn die Dichtbüsche in der Achse klemmt, gibt es Ölverlust und die Wellen und Scheiben werden nicht richtig geschmiert.

Schritt 10

Legen Sie die Nockenwelle und beachten Sie die Position von das Bronze Verbindungsglied. Die Verbindungsgliedseite mit der Rille an der Stift der Nockenwelle mit Heißlagerfett festlegen (siehe Foto). Verbindungsglied muß ziehend eingebaut werden.

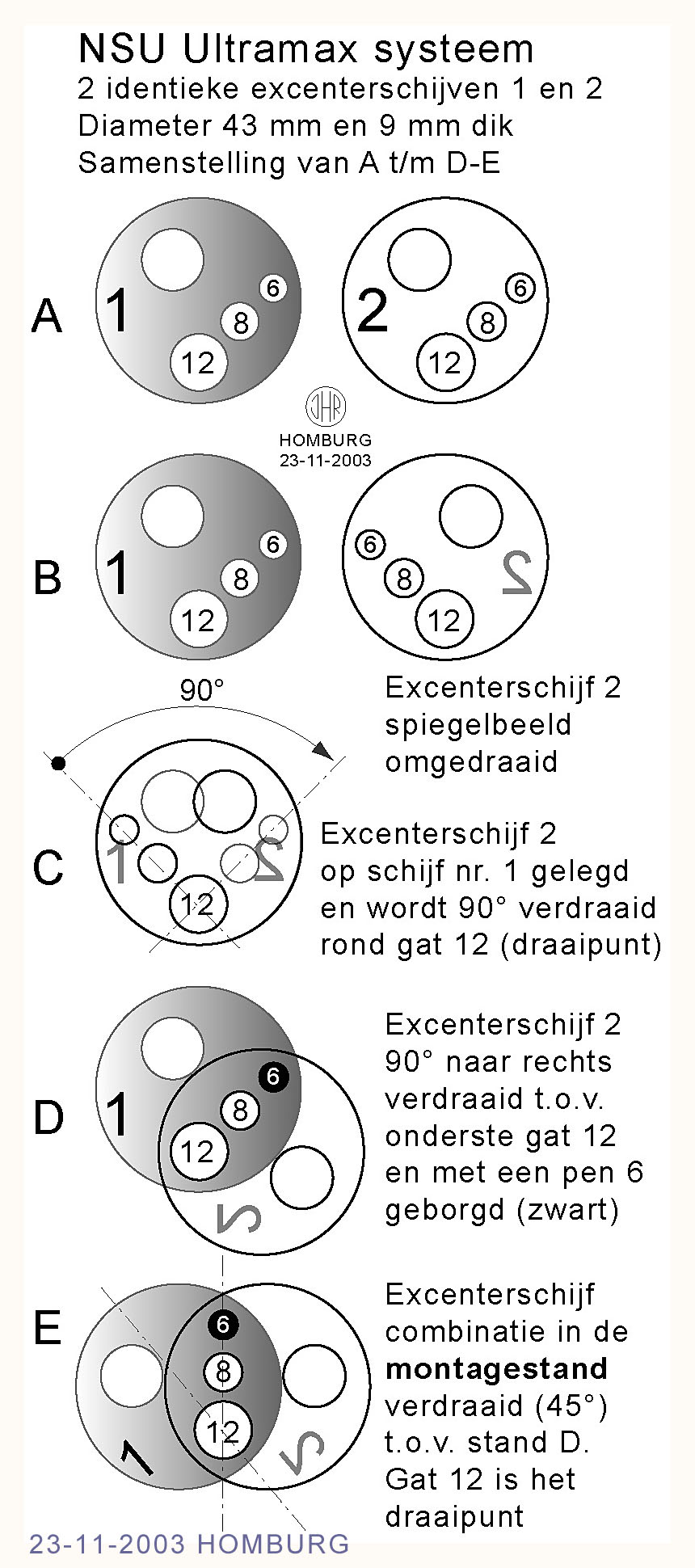

Bild: das NSU Ultramax System.

Bild: das NSU Ultramax System.

A= Abstandspleuel

B= Pleuelstangen

C= Ausgleichgewicht

D= Abstandsring

E= Verbindungsglied von Bronze.

Montieren Sie alle übrigen Bauteile

Schmieren Sie alle drehenden und beweglichen Teile mit Öl vor der Aluminium-Ventildeckel geschlossen ist.

Erwägungen

Die Drehung der Kurbelwelle ist Uhrzeigersinn, von der Dynastart gesehen

Die Drehung der Nockenwelle ist links

Die Kurbelwelle dreht sich zwei Umdrehungen für die gesamte Viertakt

Die Nockenwelle dreht sich mit halber Geschwindigkeit relativ zur Kurbelwelle

Das Übersetzungsverhältnis Kurbelwelle/Nockenwelle ist 22/44 Zähne (NT)

Die Zwei Kolben bewegen sich gleichzeitig nach oben und unten

Wenn das Ausgleichgewicht nach unten ist, sind die Pleuelstangen im OT

Wenn das Ausgleichgewicht nach unten ist, steht der 2e Zylinder auf zünden

Zylinderkopf nachfertigen und neue Dichtung

Der Zylinderkopf kann bis zu -0,3 mm werden gehobelt (gefräst). Verwenden Sie eine dickere Dichtung 741 02 034 01 000 mit einer Dicke von 1,7 mm.

Der Höhenunterschied zwischen Zylinder und Zylinderkopf wird durch die Lagerschwinge und dem Verbindungsglied von Bronze gefangen. Prüfen Sie immer zuerst den Toleranz zwischen Verbindungsgliedlöcher und die zwei Stifte.

Nachziehen des Zylinderkopfes nach 500 und 2.500 km

Der Zylinderkopf nach fünfhundert Kilometer wieder Nachziehen aufgrund der Tatsache, dass die Zylinderkopfdichtung dünner und lockerer sitzt. Leider ist dies schwierig und braucht Zeit, aber es ist wichtig.

Schritt 1 - Allgemeine Vorbereitung

Massekabel Batterie abnehmen (für Sicherheit)

Entfernen Sie den Luftfilter und Lufttrichter

Entfernen Sie den Ventildeckel und Ventildeckeldichtung

Lösen Sie die Schrauben des Kühlluftleitbleche

Der Auspuff ausbauen

Schritt 2 - Vorbereitung Nachziehen

Stellschrauben lösen von 4 Kipphebel

Entfernen Sie die 2 Lagerachse, Kipphebel und Feder

Prüfen Sie die Laufflache der Kipphebel und Nocken der Nockenwelle

Entfernen Sie die 6 Abdichtungen Zylinderkopfmuttern

Locker die 2 Muttern aus das Lager

Schritt 3 - Nachziehen Zylinderkopf

Lösen Sie die Muttern ein wenig und sofort ziehen Sie die Muttern mit einem Drehmomentschlüssel auf 35 Nm, in der Reihenfolge 1 bis 6 und gleichzeitig die beiden Zylinderkopf-Sechskantschrauben 7 und 8.

2 Drehen Sie den Kopf Kappe 7 und 8 leicht und ordnungsgemäß befestigen

Ziehen Sie die 2 Muttern aus dem Lager fest

Machen Sie die Löcher der Abdichtungen mit O-Ringen sauber und trocken

Monteren Sie den (sauberen) Abdichtungen

Schritt 4 - Zusammenbauen

Die Kühlluftleitbleche- und Auspuff anbauen

Einbau und Einstellung der Ventilbestätigung

Schmieren Sie den Kipphebel, Nockenwellen, Nockenwellenlager, Verbindungsglied und Exzenterscheiben mit extra Öl und Funktion überprüfen

Ersetzen Sie die Ventildeckeldichtung und Ventildeckel

Installieren Sie alle anderen Motorteile, die Batterie anschließen, überprüfen Sie die Zündung und weiterhin: gute Fahrt.

Die Anweisungen für Zündung einstellen sind hier ...